Contrôle de la qualité en temps réel : La norme pour les usines de transformation du soja

Les clients nous demandent souvent : « Quels tests rapides/en temps réel sur les échantillons garantissent une qualité constante des aliments et une précision nutritionnelle pour ma farine de soja extrudée par voie sèche à haut cisaillement ? » En plus de répondre à la question de savoir quelles analyses sont en corrélation avec la qualité de la farine de soja, il est important d’aborder les types de tests ainsi que leurs avantages et inconvénients. Il s’agit d’outils bien établis dans l’industrie, deux des méthodes les plus courantes pour les ingrédients de soja étant les tests colorimétriques et le NIR (Near-Infrared Reflectance).

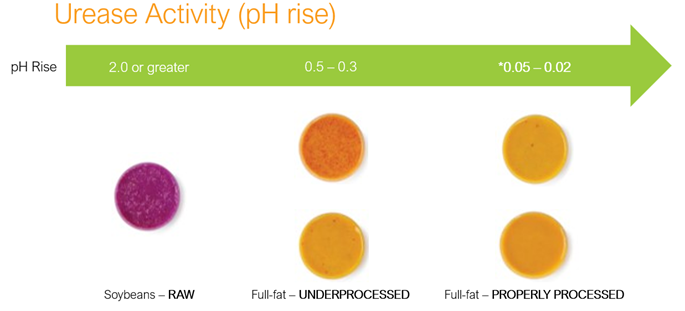

L’une des méthodes les plus utilisées est le test colorimétrique, qui évalue l’activité de l’uréase dans la farine de soja brute et transformée. L’activité de l’uréase est l’un des indicateurs d’un traitement thermique adéquat. Un échantillon de soja extrudé est ajouté à un plat, puis un substrat coloré est introduit. En 5 minutes ou moins, l’échantillon change de couleur en réponse à l’activité de l’uréase – voir la photo ci-dessous.

L’avantage de cette méthode est la simplicité et la facilité du test qui permet de déterminer rapidement si l’activité uréasique est présente ou non. Toutefois, le principal inconvénient de ce processus est qu’il ne permet pas de quantifier la quantité d’uréase restante. En outre, l’uréase seule ne peut pas être un bon indicateur de l’activité d’autres antinutriments, tels que les inhibiteurs de la trypsine, de sorte que le test de l’uréase seul ne peut pas garantir pleinement que la farine de soja a été correctement traitée.

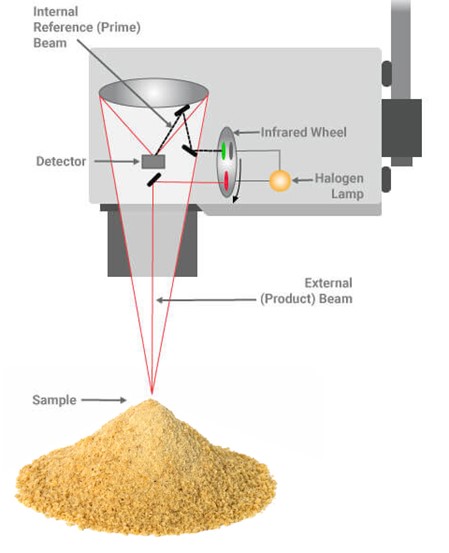

Une autre méthode couramment utilisée est l’analyse par réflectance dans le proche infrarouge (NIR), qui permet d’estimer la composition chimique (c’est-à-dire l’humidité, la teneur en matières grasses, en protéines, en fibres et en amidon) à l’aide d’un petit appareil ou d’un capteur. Ces données peuvent ensuite être exportées et des rapports peuvent être générés à partir des résultats. Le principal avantage de l’analyse NIR réside dans les données en temps réel, qui permettent aux transformateurs de détecter les changements dans leur produit fini et de procéder aux ajustements nécessaires sur place.

De nombreuses entreprises utilisent désormais des analyseurs NIR dans leur chaîne de traitement, ce qui leur permet d’avoir un retour d’information constant et en direct. Cela permet une analyse plus rapide que les tests NIR typiques effectués sur un banc d’essai. Malgré la rapidité de l’analyse des données, l’inconvénient des tests NIR réside dans l’étalonnage, car ses valeurs ne sont que des estimations. Et en tant qu’estimations, l’étalonnage est sensible aux changements dans l’échantillon, tels que la température, la couleur, la taille des particules, etc. Les analyseurs NIR ne disposent donc pas d’un modèle d’étalonnage universel, ce qui peut entraîner des problèmes de précision dans les résultats.

Toutefois, les progrès constants de l’analyse NIR permettent d’améliorer ses points faibles :

– Des vitesses de balayage plus rapides : Les capteurs NIR modernes en ligne peuvent fournir un balayage chimique complet toutes les 1 à 2 secondes, ce qui améliore considérablement la réactivité.

– Des bibliothèques d’étalonnage plus larges : Certains fournisseurs proposent désormais des bibliothèques d’étalonnage préconstruites spécialement pour les ingrédients à base de soja, ce qui réduit les temps d’étalonnage.

– Capteurs autonettoyants : Certains modèles récents comprennent des optiques autonettoyantes pour empêcher l’accumulation de poussière ou de débris à l’intérieur de l’équipement, ce qui pourrait nuire à la précision des mesures.

Pour surmonter certains des inconvénients mis en évidence ci-dessus, les pratiques établies, telles que le maintien de paramètres d’exploitation cohérents et la vérification des résultats par la validation en laboratoire, restent essentielles. En outre, la validation par des essais en laboratoire est essentielle pour confirmer les observations en temps réel et devrait faire partie de la gestion de la qualité.

Le système ExPress® d’Insta-Pro est scientifiquement prouvé, avec plus de 50 ans de recherche, pour fournir des ingrédients cohérents et de haute qualité dans le cadre des paramètres de traitement recommandés, ce qui permet d’obtenir des produits finis plus cohérents. Contactez un technicien Insta-Pro dès aujourd’hui pour en savoir plus sur les directives de traitement appropriées.